0 前言

化学镀得以发展的主要原因是化学镀层优异的性能,最突出的优点是镀层的高耐蚀性、高耐磨性及其电磁性能。

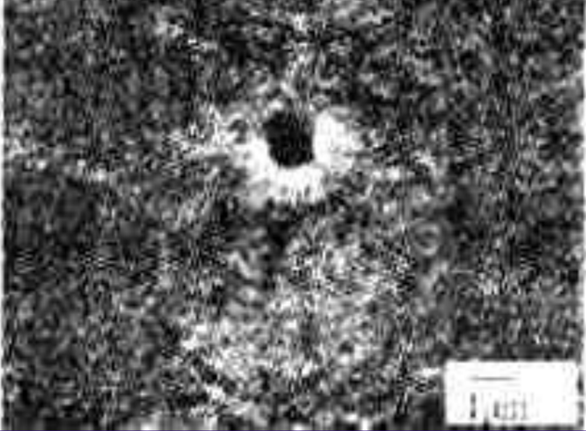

化学镀镍层与电镀镍层在结构与性质上因为沉积机理与镀层成分的不同,有着很大差别。前者为层状(镍磷)、柱状(镍硼)结构,为微晶或非晶。而后者为均一的金属晶体结构。

1 化学镀镍层的组织结构

(1)镍的晶体结构为面心立方(fcc),每个镍原子与12个镍原子相邻,磷或硼的加入使得这种原子排布不可能生成很大的晶粒,而且随着磷或硼含量的增大,镀层由晶体变成微晶。最后变成非晶体结构。

(2)低磷合金是微晶结构,晶粒尺寸为2~6nm。随磷含量增加,微晶逐渐转为非晶,没有明显的突变。一般认为磷质量分数小于7%的镀层为微晶,而磷含量为12%时己经完全变为非晶态结构。

(3)化学镀镍层为亚稳态的过饱和合金。从镍磷、镍硼合金相图中可以看出,镍磷、镍硼体系在室温下,磷与硼在镍基中的溶解度极低,不存在镍与磷、硼的固溶体。在平衡条件下,合金的成分主要是纯镍和金属间化合物Ni3P、Ni3B。但实际上在镀覆的条件下不允许金属间化合物的生成,所生成的微晶及非晶结构阻止了镀层中磷或硼原子的扩散,使之夹杂在镍原子之间导致了磷或硼的过饱和。少量区域中1/3的原子是磷,而其他区城则主要是纯镍。

(4)由于在镀层中磷的分布不均匀,低磷区在氧化性环境中的稳定电位比高磷区低,就会作为腐蚀微电池的正极被溶解,即镀层发生点腐蚀而形成孔隙。

(5)镍硼化学镀镍层的显微组织为柱状结构,比镍磷层具有更大的不均匀性,而且夹杂着许多垂直于镀层平面的裂攸和夹杂物,严重影响其抗蚀性能。

(6)未经热处理的化学镀镍层处于热力学上的亚稳态,有从非晶或微晶向晶态转变的趋势。当对镀层进行热处理时,由于发生原子的互扩散,导致非晶与微晶发生重结晶,生成金属镍的晶胞和金属间化合物如Ni2P、Ni3P、Ni5P2。X射线衍射分析能明显观察到热处理后镀层中晶态镍和金属间化合物的衍射峰。

化学镀镍层的断面形貌 化学镀镍层的表面形貌 化学镀镍层的断面形貌

2 化学镀镍层的性质

2.1 外观

(1)化学镀镍层的外观一般为光亮或半光亮并略带黄色,有类似银器的光泽,但用肼作还原剂的镀层,其外观颜色是无光泽的暗灰色。塑料件上碱性化学镀镍层有时为黑灰色。

(2)镀层的外观质量不仅包镀层的表面缺陷,即镀层表面特别是镀件的主要表面上的针孔、麻点、起皮、起泡、剥落、斑点以及未镀覆的部位等疵病,还包括镀层表面粗糙度,此外还包括镀层的光泽度。

2.2 厚度及其均匀性

(1)镀层厚度及其均匀性是衡量镀层质量的重要指标之一。镀层厚度直接影响到工作的耐蚀性、耐磨性、孔隙性和导电性等性能,从而很大程度上影响产品的可靠性和使用性能。

(2)镀层的厚度取决沉积速度、沉积时间与镀液的老化程度,理论上可得到任意厚度的镀层。

(3)化学镀镍的一个主要优点是沉积金属的厚度在整个基底表面是均匀的,几乎与它的几何形状无关。并且在全部被溶液浸润以及镀液流动有自由通道的条件下,可获得非常均匀的镀层。

化学镀镍层与电镀镍层的区别

3 结合力

(1)化学镀镍层与基体材料的结合力是衡量化学镀件的重要指标之一,它表示的是镀层与基体金属的结合强度。即单位表面积的镀层从基体金属上剥离所需要的力,是镀层重要机械性能之一。

(2)镀层结合力小,镀层易于剥落,会使镀层的防护性以及耐蚀、耐磨、导电、焊接等性能受到巨大影响。镀层结合不良,就无需进行其他性能的检验。结合力不好的镀层外在表现很明显,如鼓泡、脱皮等。

(3)非金属基底材料,如塑料、氧化物陶瓷等,与化学镀镍层的结合力取决于分子间作用力(范德瓦尔斯力)和非金属表面的粗糙度。

(4)与金属之间的结合相比较,镀层与非金属基底的结合力一般小一个数量级。因而要使镀层与基体有良好的结合力必须借助非金属表面的粗糙度使之与镀层产生机械的咬合力。因此在进行非金属件预处理时,要增加一道工序,用机械的或其他方法,对镀件表面进行某种程度的粗化。

(5)化学镀镍层与金属基体有较好的结合力。特别是经过热处理后,镍与基体的结合力更好。而且热处理温度越高,对改善镀层与基体金属的结合力愈有利。

(6)当温度高到700℃镀层与金属的分界线上出现了薄薄的扩散层,使镀层与金属基体的结合力得到极大的加强。

一般的铅基体在150℃、钢基体在200℃下热处理也能提高结合力。

(7)造成镀层结合力差的原因:

①前处理不良;

②零件表面粗糙度高(金属件);

③镀层含磷量的层状变化:镀层中含磷量升高,会使镀层变脆,降低镀层与基体的结合力;

④镀液温度变化。

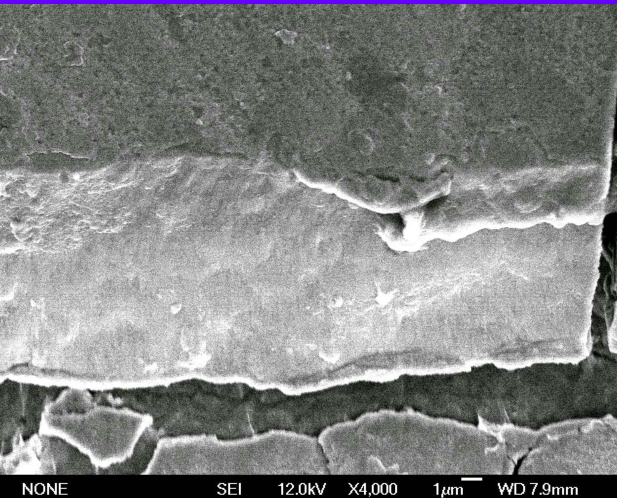

4 密度

镍的密度在20℃时为8.91g/cm3。含磷量1%~4%时为8.5 g/cm3;含磷量7%~9%时为8.1 g/cm3;含磷量10%~12%时为7.9 g/cm3。

5 热学性质

热膨胀系数是用来表示金属尺寸随温度的变化规律,一般是指线膨胀系数μm/m/℃。化学镀Ni-P(8%~9%)的热膨胀系数在0~100℃为13μm/m/℃。电镀镍相应值为12.3~13.6μm/m/℃,化学镀镍的热导率比电镀镍低,在4.396~5.652W/(m •K)范围。

磷或硼含量对镀层密度的影响

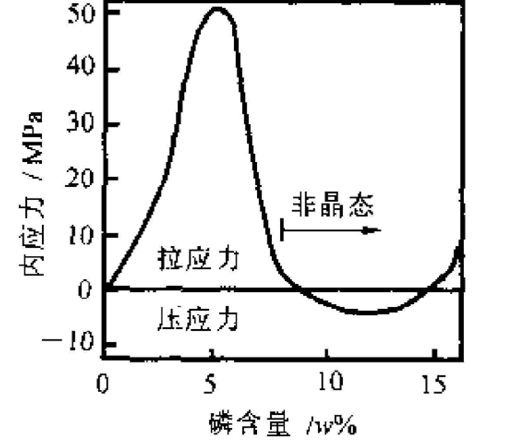

6 内应力

化学镀镍层的内应力表现形式有拉应力和压应力两种,按其产生的原因可分为外因内应力和内因内应力。

(1)外因内应力的产生原因主要是化学镀镍镀层与基体材料的热膨胀系数不同所引起的、热膨胀系数大的一方产生压应力,而膨胀系极小的一方产生拉应力。

(2)内因内应力是在镀覆过程中产生的。通常最初沉积上的化学镀镍层不是连续的原子层,而贝岛状的分散粒子。粒子的形成、而后的连接以及后来的扩散很可能就是镀层增厚的方式。当这些粒子在其间填充上新的粒子之前被表面应力拉到一起时,形成了拉应力。

(3)影响内应力大小的因素主要有基体的热膨胀系数、镀层磷含量及热处理工艺。

镀层含磷与内应力的关系

7 硬度

(1)化学镀镍层的硬度一般在HV300~600,最高可达到HV700以上,而电镀镍的硬度仅为HV160~180,高的也只有HV200。而且化学镀镍层经过一定的热处理之后,其硬度还可提高。

(2)为提高硬度,恰当的热处理规范是:热处理温度380~400℃,处理时间是1h;采用这种温度处理最好有保护气体或使用真空炉,以防镀层变色。

镀层硬度与热处理温度的关系

(3)化学镀镍层的硬度还与含磷量有关,在一定范围内随含辚增加而硬度提离。

(4)化学镀镍层经热处理后硬度的提高与Ni3P相析出的数量和弥散度成正比。但是当含磷质量分数超过11%、热处理温度超过400℃时,Ni3P相开始明显地集中,减少了它在镀层中的弥散度,反而会降低镀层的硬度。

8 塑性

化学镀镍层塑性较差,其原因被认为是化学镀镍层的微晶结构或非晶态结构,这些结构能抵抗塑性形变。

9 钎焊性

化学镀镍层拥有良好的钎焊性能,如在铝合金制品上镀7~8μm镍磷镀层就可以改着钎焊性能,使铝散热件与硅晶体管连接良好。

10 耐磨性

具有高的耐磨性是化学镀镍层的又一重要性质,这一性质与镀层的硬度、塑性以及磨擦系数有关。

11 耐蚀性

(1)化学镀镍层本身具有优秀的耐化学腐蚀性、耐气体腐蚀性和耐色变性。

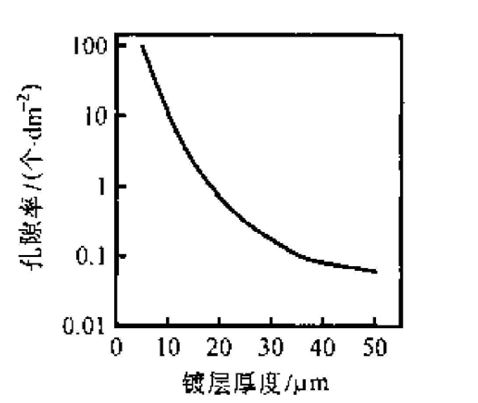

(2)影响化学镀镍层耐蚀性的因素可以说都是通过影响镀层孔隙率和电位差而产生作用的。这些影响因素主要有:基体的成分与结构、化学镀保层的成分与结构、腐蚀介质和腐蚀条件、镀前处理与镀后处理等。

(3)孔隙率与防护性能的关系:

①在许多以水为主介质中,化学镀镍层的电位高于基体金属,属于阴极镀层,因此镀层的腐蚀实际上是点腐蚀,这与镀层的孔隙率密切相关。化学镀层的孔隙率在很大程度上决定了镀层与基底构成的结合体的耐蚀性。就化学镀层而言,其孔隙比相同厚度的电镀镍层低得多。

镀层厚度与孔隙率的关系

②化学镀镍层的孔隙率是受镀层的厚度、镀液的组成、镀件表面的粗糙度、镀液的清洁度、热处理条件等几个因素影响的。

12 电磁性

12.1 电导率

(1)化学镀镍层的电导率:14.7×105~22.2×105 S/m;电镀镍层的电导率:13.7×106 S/m。

(2)热处理可提高化学镀镍层的导电性,当处理温度在580~600℃之问时,化学镀镍层的导电性可达到最好程度。

12.2 接触电阻

含磷质量分数为10%的镀层其接触电阻约为30Ωm,含硼质量分数为7%的镀层其接触电阻为15Ωm。

12.3 磁性质

化学镀Ni-P合金的磁性能决定于磷含量和热处理。P≥8%(wt)的非晶态镀层是非磁性的,含5%~6%P的镀层有很弱的铁磁性,只有P≤3%(wt)的镀层才具有铁磁性,但磁性仍比电镀镍小。热处理可提高其磁性。